表面貼裝技術 (SMT) 的發展遠遠超出了其作為將封裝芯片組裝到沒有通孔的印刷電路板上的方式。它現在正在內部封裝,這些封裝本身將安裝在 PCB 上。

但是用于高級封裝的 SMT 與我們已經習慣的 SMT 不同。

Synopsys產品營銷總監 Kenneth Larsen 表示:“許多系統包含多個ASIC、大量內存,并且這些都集成在一個非常小的空間內。”這幾乎就像你把整個 PCB 壓縮成一個非常小的外形。“

高級封裝使用中介層或其他基板來安裝芯片。這些中介層就像迷你 PCB,雖然由不同的材料制成。但是,金屬化再分布層 (RDL) 的尺寸通常比 PCB 上使用的尺寸大得多,即使按照半導體標準它們很大。因此,必須同時從 PCB 端和半導體端提出想法,以確保良好的可制造性。

”有些公司更以 PCB 為中心,從封裝 PCB 方面著手,但也有其他更以芯片為中心的公司,他們從芯片方面來看,“產品營銷總監 Marc Swinnen 說。Ansys 的半導體。”然而,這兩個世界正在拉近,很多公司并沒有為此做好準備。“

這導致芯片制造商陷入困境。”你打算使用半導體晶圓廠的現代工具嗎?“ 泰瑞達設備接口總經理 Steve Ledford 問道。”或者您打算使用 PCB 和 SMT 制造人員的現代工具嗎?“

雖然先進封裝并不新鮮,但它仍處于生產周期的早期,應用往往有限。隨著成本的下降和更多的應用程序使用這種封裝提供的更緊密的集成,更多的公司將能夠利用它。因此,退回到較高級別并在原始 SMT 和較新的變體之間獲得一些觀點可能會有所幫助。

CyberOptics總裁兼首席執行官 Subodh Kulkarni 表示:”在堆疊現象和 SMT 之間,先進封裝介于傳統前端和傳統后端之間。“這就是現在所有創新發生的地方。打開任何現代設備,串在一起的高級封裝與 10 年前的電路板看起來大不相同。”

封裝內插器的作用與 PCB 相同,可促進安裝在其上的組件之間的連接。此外,它們提供最終將連接到凸塊和 PCB 的布線。PCB 制造所需的許多概念都在中介層上發揮作用,但只是微型的。包括計算、內存,甚至模擬 I/O 在內的整個系統都可以組裝起來,然后作為一個封裝安裝在 PCB 上。

雖然這聽起來像是將 PCB 按比例縮小以安裝到元 PCB 上,但這并不是那么容易。任何此類組裝過程都需要檢查和測試以確保質量,但用于檢查和測試 PCB 的工具不一定適用于封裝級別。都是SMT,但是根據使用的材料和中介層特征的尺寸不同,需要不同的設備。

用于基板的材料

大批量商用 PCB 通常由 FR-4 制成,FR-4 是一種玻璃纖維/環氧樹脂組合,幾十年來一直是 PCB 的最愛。雖然它可以縮小用于小型夾層卡和其他小型電路板,但最小線間距以密耳為單位,而不是微米。最小間距通常在 5 或 6 密耳范圍內(對于特殊應用會稍微低一些),這意味著超過 100 微米。

圖1:由 FR-4 制成的典型 PCB。資料來源:Raimond Spekking / CC BY-SA 4.0(通過維基共享資源)

轉換為微米很有用,因為高級封裝基板可以支持以微米為單位的尺寸。所以馬上就會有一個數量級的立即收縮。它們在微米領域的確切位置也取決于基板材料。

在描述封裝內看起來像“迷你 PCB”的東西時,似乎使用了兩個詞。有時它們被簡單地稱為基板,而有時它們被稱為中介層。似乎沒有正式的定義將基板與中介層區分開來,但在此上下文中的常見用法似乎是將基板應用于有機材料,將中介層應用于無機材料。(從技術上講,中介層是基板。)

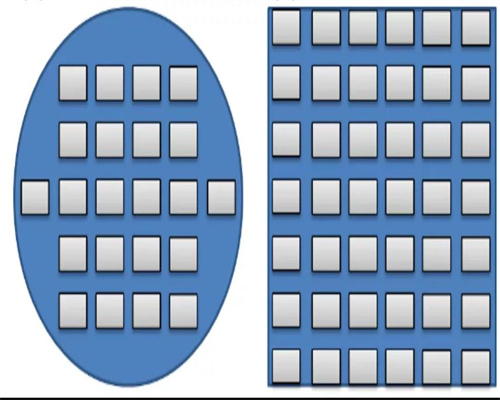

PCB 可能有很多層用于復雜的布線和屏蔽,但基板和中介層往往只有很少的層 - 可能只有一層,通常稱為再分布層 (RDL)。有機基板通常用于所謂的面板應用中。這些類似于半導體,因為多個單元在被切割成單個單元之前被制造在一個大塊上。最大的區別在于,由于它們的制造方式,面板可以是矩形的,這意味著在切割它們時不會浪費任何東西。該技術主要來源于顯示行業。

“為什么方形芯片在圓形晶圓上工作并不是因為晶圓是適合方形物體的理想選擇,”Ledford 說。“這是因為這就是拉硅錠的方式。” 因此,矩形中介層最終會從圓形晶圓中分離出來,這意味著邊緣會產生浪費。

圖 2:晶圓強制將矩形擬合到圓形上,導致一些浪費。面板以矩形開始,以犧牲尺寸為代價更好地利用空間。資料來源:日月光

玻璃是另一個處于開發早期階段的有前途的候選者。“玻璃既可以是圓形的,也可以是方形的,”萊德福德指出。玻璃基板也常被稱為中介層。

這就是 SMT 基板的三種基本變體:PCB、面板和中介層。它們具有顯著的成本和尺寸差異。

尺寸和制造

“一切都趨向于類似半導體的尺寸,”Ledford 說。“這只是時間問題。剛畢業的時候,主流的半導體都是1微米線寬。如果你看看現在先進的封裝在哪里,它已經非常接近 1 微米的線和空間。它只用了 30 年就達到了這一點。”

任何這些材料所需的尺寸都有兩個關鍵方面。首先,有最小間距。但同樣重要的是對這些維度的控制。

“測試和測量都是大約 50 Ω 受控阻抗,”Ledford 說。“這意味著該生產線的制造商需要控制四分之一微米的尺寸。好吧,如果我去我的任何一家 PCB 商店交談,他們都沒有接近這種水平的尺寸控制。”

主要原因是化學:PCB 是使用濕化學制成的,這限制了尺寸和公差。“占主導地位的 PCB 和 [傳統] SMT 的濕化學工藝沒有您需要的尺寸控制,”Ledford 說。“什么樣的工藝可以讓你控制四分之一微米的線和空間?干法工藝——濺射、干法蝕刻等等,主要來自半導體領域。”

雖然可以在某種浴槽中同時處理多個 PCB,但面板和晶片必須在它們的反應室中單獨處理。這是與較小外形尺寸相關的主要成本之一。

Onto Innovation產品營銷經理 Woo Young Han 表示:“半導體制造商轉向面板級封裝的主要原因是系統級封裝 (SiP) 中的大芯片。”包括 CPU、GPU、DSP 和內存在內的多個芯片被封裝到一個單一的底座中,其結果比半導體行業中使用的傳統芯片尺寸大得多。SiP 芯片尺寸可以大到 100 毫米,因此在制造大型 SiP 芯片時,600 毫米矩形面板比 300 毫米圓形晶圓更好。“

硅中介層受晶圓尺寸的限制,因此它們對于集成具有更有限內存的處理器更有用。小芯片也是集成到這些較小封裝中的候選者。

使用面板可以提供更大的芯片,但代價是您可以將線路或芯片放在一起的距離。”面板級封裝可能有更大的 GPU 或 CPU,但不一定與小芯片非常接近,“布魯克白光干涉儀產品線經理 Robert Cid 說。

也就是說,雖然人們可能希望面板成為晶圓級集成的中間地帶,但實際上可能會走另一條路。”對于那些想要進行更多集成的公司,我認為面板級封裝越來越成為一種可行的解決方案,“Cid 指出。”如果晶圓級封裝開始轉向更大的基板,則可能進一步降低封裝成本。“

PCB 與任何這些其他選項之間的主要功能區別在于可以管理的互連數量。”你不是在談論幾個 40 微米的 I/O 焊盤,“Ledford 說。”你說的是數千個 40-?m I/O 焊盤。“

其他人同意。Synopsys 數字設計部門的硅生命周期管理營銷總監 Randy Fish 指出:”你可以有數千個這樣的微凸點和非常密集的痕跡,“。”并且能夠擁有冗余互連是其中必不可少的一部分。“

檢查生產線

PCB 和先進封裝之間的主要工藝差異之一在于檢查——尤其是在發現缺陷的地方進行返工的能力。

”在典型的 PCB 檢測流程中,檢測模塊對 PCB 進行檢測,然后將 PCB 轉移到審查站進行操作員審查——然后將其送到維修站修復發現的缺陷,“韓解釋說。”在半導體晶圓檢測領域,修復單個缺陷在前端和后端半導體工藝中都是不可想象的。“

人類仍然存在于 PCB 檢測領域。Ledford 說:”由于 PCB 行業的歷史性質,他們仍然看到許多操作員通過顯微鏡觀察的手動檢查站。“

CyberOptics 的 Kulkarni 描述了他看到 DIMM 生產線末端時的驚訝。”有 20 人站在那個區域周圍,旁邊有白燈,“他說。”他們實際上是從傳送帶上撿起每塊內存板,并在將它們放入塑料袋之前目視檢查兩側。“

DIMM 進行了最終的 I/O 測試,但插入時是熱的。半分鐘后,取出時,它們已經明顯冷卻了,而且它們也沒有那么容易拉出來——有時會擾亂板上的記憶。”盡管 I/O 檢查看起來不錯,但當客戶拿到它時,情況并不好,“Kulkarni 解釋說。

添加自動最終檢查步驟現在允許干預任何需要返工的電路板,而無需人工檢查。

用于容納大型 CPU 或其他此類昂貴芯片的插槽是另一個例子。使用插槽是為了在電路板出現問題時,可以輕松移除高價值芯片并將其移至新電路板,而不是隨電路板一起丟棄。

”在一個 3 × 3 英寸的正方形中,你有 10,000 個引腳,“Kulkarni 說。”而這些實際上是毛茸茸的小銅質東西,它們會出來并彎曲,因為必須有某種彈簧。“

這使得人類很難檢查它們。可視化工具可以再次使該過程自動化,從而提高結果和吞吐量。因此,PCB 檢測已經朝著更高水平的自動化方向發展。

但是在高級封裝內移動,信號的尺寸和數量使得手動檢查完全不切實際。需要自動化。然而,這些工具的工作方式在 PCB 與面板級和晶圓級組件之間有所不同。

”大芯片尺寸在 PCB 世界中很常見,傳統的 PCB 檢測工具使用基于 CAD 設計規則的方法,“Han 說。”在半導體領域,檢測工具旨在發現高度重復的芯片圖案上的小得多的缺陷,因此半導體領域的檢測工具使用黃金裸片或相鄰裸片比較方法。啜與半導體晶圓相比,裸片之間的裸片差異要大得多,而且 CAD 設計規則方法比黃金/相鄰裸片比較方法效果更好。這是傳統 PCB 檢測工具的優勢。與傳統 PCB 裸片設計相比,SiP 裸片的設計規則也小得多——小至 2 微米的走線寬度——并且需要亞微米缺陷檢測。然而,PCB 使用大于 10 ?m 的走線寬度,而傳統的 PCB 檢測工具不具備執行亞微米缺陷檢測的光學分辨率。這是半導體晶圓檢測工具的一個優勢。“

面板尺寸比內插器尺寸稍大,但仍有可能使用半導體設備——數字放寬。”如果您的尺寸為 600 x 600 毫米,您需要確保整個面板的特征都在規格范圍內,“Cid 說。”這可能是一個挑戰。我們已經看到客戶尋求加快計量的方法來調查更大的區域,以便在該面板投入生產之前評估該面板的質量。“

盡管如此,假設面板和中介層有類似的檢查是錯誤的。”我們看到晶圓級和面板級封裝的要求非常不同,“Cid 說。”我們有專門為面板級封裝設計的工具,與我們為晶圓級封裝設計的工具有不同的要求。“

也就是說,這部分是面板滯后于中介層的情況。”我們聽到的路線圖討論表明,面板級處理要求將變得更加復雜,需要幾年后您對晶圓級封裝的一些嚴格計量,“Cid 說。

因此,雖然自動化和 AI 正在進入 PCB 檢測領域,但這些技術對于高級封裝至關重要。

測試板、基板和中介層

測試匯集了完全不同的理念。傳統上,PCB 是使用釘床測試儀進行測試的,這些測試儀可以快速驗證板上的所有連接。但是每塊板都需要一個定制的夾具,這給測試開發過程增加了摩擦。

JTAG 使這變得更容易一些,提供了一種將電路板上的所有組件鏈接在一起并測試它們的連接性的方法。這是JTAG最初的目標,后來才擴展了內部芯片測試能力。因此原則上,可以使用單個 JTAG 端口測試連接和功能。

相比之下,IC 使用內部自測以及外部提供的向量,這些向量可能使用專用測試引腳或在測試模式下兼作測試訪問引腳的其他引腳。與 PCB 測試的一個關鍵區別在于,使用 IC 來測試功能。對于 PCB,主要是測試連接。假設 PCB 上的 IC 可以根據它們作為制造流程的一部分進行的個別測試工作。

高級封裝介于兩者之間,而確切的測試時間將對成本產生巨大影響。那是因為人們正在使用經過測試然后分離的裸片,將它們放置在基板或中介層上,而基板或中介層本身必須經過測試以確保連接正常工作。

但是這些芯片在分離過程中是否被損壞了?基板/中介層組件是否需要單獨測試,包括連接性和功能性,以確保一切都在組裝過程中幸存下來?是否應該在應用芯片之前測試中介層,然后再測試?如果要測試整個事情,應該在封裝之前還是之后進行測試——還是兩者兼而有之?

部分挑戰是從未連接到外部連接的內部連接數量。”很多這些內部模具并不是用來與現實世界對話的,“Fish 指出。”所有的連接都是死對死的。“

這些問題沒有可靠的答案。它會因應用程序和伴隨的經濟情況而異——更不用說失敗的風險了。與那些故障后果僅限于制造商的煩惱或商譽損失的組件相比,安全關鍵組件需要更多的測試。

”如果有這樣的選擇,在某些情況下,人們確實希望能夠測試復雜封裝內的芯片,“Fish 說。”但對于低價或中等價位的產品,我認為您無法再次測試每個芯片。“

如果對模具本身進行測試,也會產生重要的實際影響。”如果您購買已知良好的模具,供應商是否會給您他們的測試序列,以便您可以自己運行?“ 魚問。

至于實際測試,即使組件看起來像迷你 PCB,由于尺寸的原因,釘床方法是完全不切實際的。此類固定裝置中使用的彈簧針太大了。此外,每個芯片的定制夾具給工藝增加了不合理的負擔和成本。

JTAG 也可以在這里使用,盡管它的信號速度有限。USB 和 PCIe 也是用于專用測試訪問端口的選項,可以加快單個芯片和高級封裝組件的測試。事實上,它也可以用于 PCB。

”我們正朝著高速專用 I/O 進行測試,“Fish 說。”您將我們的 IP 插入到您的芯片中,該芯片連接到控制器端的那些 I/O,然后連接到芯片上的測試基礎設施。“

結論

總而言之,必須使用主要來自半導體領域的技術來制造、檢查和測試高級封裝內的表面貼裝器件。雖然許多想法可能起源于 PCB,但將 PCB 方法縮小到足夠低通常是不切實際的。

由于封裝是半導體制造過程的自然組成部分,因此先進封裝承載了大部分半導體遺產也就不足為奇了。但是,將元件連接到基板表面的基本原理可以追溯到 PCB 世界。當縮小到接近半導體的尺寸時,它看起來非常不同。