據EEnews europe報道,日本隱城電機工業公司(Oki)利用其晶體薄膜鍵合 (CFB) 技術成功將 50 毫米晶圓的光學元件安裝到更大的 300 毫米(12英寸)晶圓上。

Tiling CFB 方法允許在主流 300 毫米硅片上異構集成小直徑光半導體晶圓,以大批量生產具有高速光子接口的芯片。Oki 表示,這在大型晶圓上是不可能的,該公司正在與合作伙伴和東京科學研究所西山實驗室合作進行商業化。

人工智能尤其推動了對低功耗的高速芯片到芯片鏈路的需求,這是光子學的關鍵目標。由于難以實現外延生長,InP(磷化銦)晶圓等光學半導體晶圓通常是較小的 50 毫米(2 英寸)至 100 毫米(4 英寸)化合物半導體晶圓。此外,硅光波導需要納米級粗糙度控制,這反過來又需要避免造成損壞的異構集成工藝。

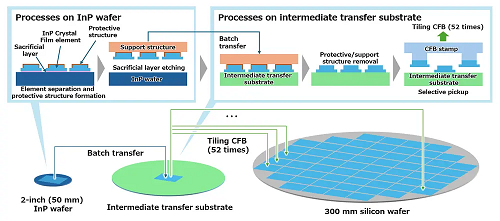

CFB技術最初是Oki為其打印機開發的,該平鋪方法克服了晶圓尺寸的差異,使用單個50mm InP晶圓在300mm硅片的整個表面上重復平鋪52次,從而在短短10分鐘內高效使用InP基材料。

InP晶圓在轉移后可以按原樣重復使用,以實現材料回收和再利用,有助于減輕環境負擔。貼裝精度約為±1μm,角度精度為±0.005°。這種高精度與OKI專有的3D相交波導硅光子學技術相結合,即使錯位約為±3μm,也可以在光半導體和硅波導之間實現高效的光學耦合。

△日本 Oki 已成功使用其晶膜鍵合 (CFB) 技術將 50 毫米晶圓的光學元件安裝到更大的 300 毫米硅片上。

在演示中,在 50mm InP 晶圓上外延生長了犧牲層和用作光學半導體的 InP 晶體薄膜,然后分離成單獨的元件。

在每個元素上形成了防止蝕刻犧牲層時化學侵蝕的保護結構和用于批量轉移的支撐結構。這使得基于InP的晶膜能夠成功地批量轉移到中間轉移基板上,而不會受到侵蝕。

批量轉移到中間轉移基板是為了保護硅片在后續去除過程中免受損壞,因為去除中間轉移基板上的保護結構和支撐結構可以防止在去除過程中損壞硅片。

中間轉印基板的設計,保證了InP基晶膜在去除保護結構和支撐結構的過程中不剝落,保持附著力,在轉印過程中易于轉印。

30 x 30mm CFB 印章的結構能夠選擇性地僅轉印所需的晶體膜,并且重復轉印可實現高效的平鋪。能夠從排列在中間轉印基板上的高密度晶體膜陣列中重復轉印器件所需的低密度晶體膜陣列,從而可以有效利用材料而不會造成浪費。

該技術還可以根據需要進行調整,以允許與 75 毫米和 100 毫米 InP 晶圓以及 200 毫米硅片一起使用。它還可以與現有的光學半導體產品一起應用,通過允許使用更大的晶圓尺寸來實現高散熱基板和生產率。