我們都知道,新能源汽車的核心是三電系統:電池、電機、電控。

01

啥是“大三電”?

啥又是“小三電”?

在談論關鍵技術前,我們先對“大小三電”做一個簡單介紹。

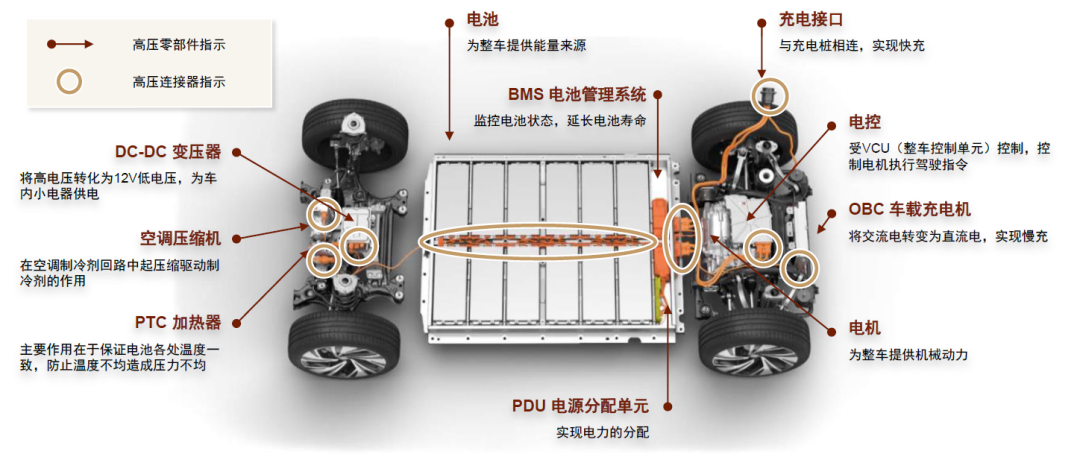

一般來說,大三電包括:驅動電機、電控、變速器;

小三電則包括:高壓配電盒PDU、車載充電機OBC和DC/DC變換器。

大三電

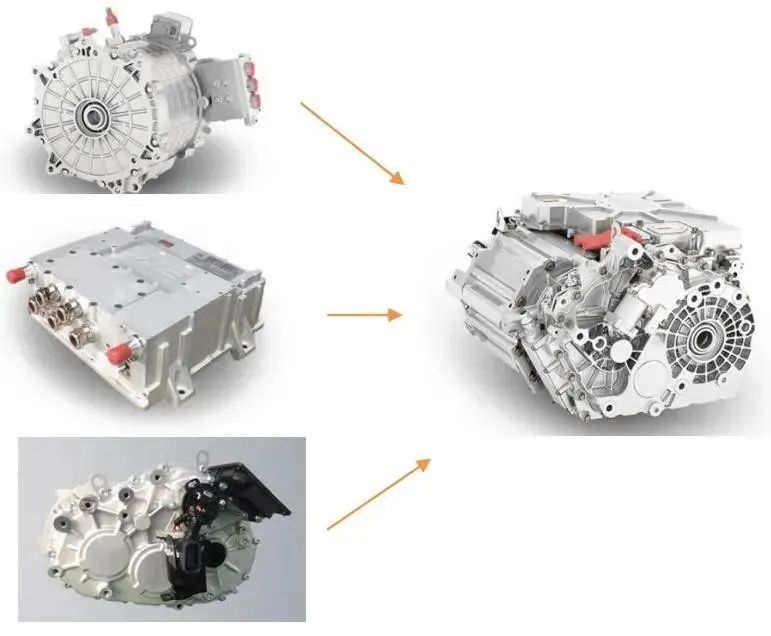

大三電包含三大總成部件:

驅動電機總成

控制器總成

傳動總成

新能源汽車的電驅動系統在高溫、高濕、振動的復雜工作環境下,基于實時響應的軟件算法,高頻精確地控制電力電子元器件的功率輸出特性,實現對驅動電機的控制,最終通過精密機械零部件對外傳輸動力。

小三電

小三電同樣包含三個總成:

DC/DC變換器

車載充電機OBC(On-Board Charger)

高壓配電盒PDU(Power Distribution Unit)

其主要功能為提供電力轉換及電池的充放電功能,車載電源作為新能源汽車動力總成中的重要組成部分,必須滿足功率密度大、體積小、重量輕、抗干擾能力強、可靠性強、壽命長等特點。

02

電驅動關鍵技術

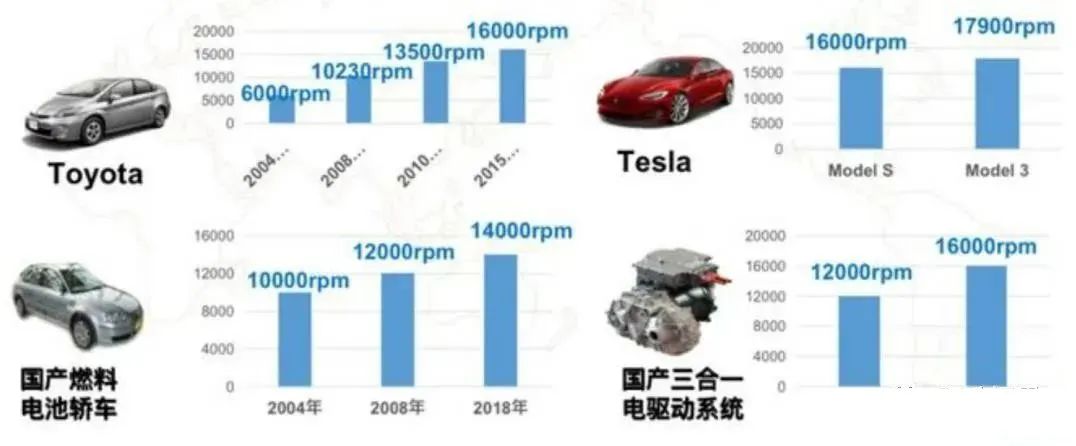

電機高速化

驅動電機主要為機械部件,原材料成本相對容易核算,在行業競爭日趨激烈的情況下,提升電機的功率重量密度和功率體積密度,使電機重量減輕是降低驅動電機產品成本的有效方式。

美國派克Parker高速驅動電機

提升電機轉速,則對電機的設計提出了更高的要求,軸承選型、電機散熱、轉軸材料、定轉子硅鋼片材料、電磁仿真、機械強度仿真、熱仿真、公差計算匹配等等都變得更有挑戰性。

近年來不論是國內還是國外的產品,電機的最高轉速都在不斷的提升過程中。

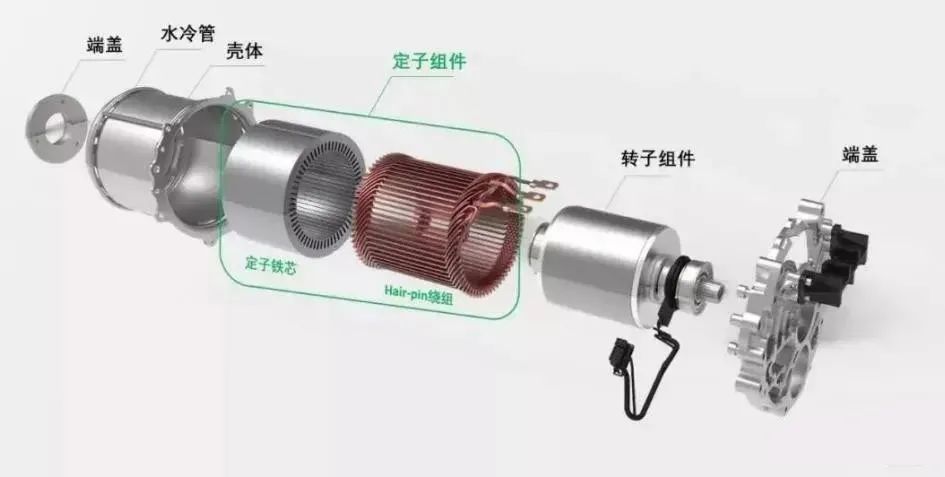

電機扁線化

扁線電機,即采用扁平銅包線繞組定子的電機。與普通圓漆包線繞組相比,扁線繞組在相同的體積下,具有能量密度更高,電機效率更高的特點。

其優點包括:

更高的槽滿率:相比傳統圓線電機,裸銅槽滿率可提升20~30%,有效降低繞組電阻進而降低銅損耗。

散熱性能更好:扁線形狀更規則,在定子槽內緊密貼合,熱傳導效率更高,提升電機峰值和持續性能。

更短的端部尺寸:相比圓線電機繞組端部尺寸更短,端部總高度短5~10mm,有效降低端部繞組銅耗。

更好的NVH表現:扁線結構繞組有更好的剛度,同時扁線繞組通過鐵芯端部插線,電磁設計上可以選擇更小的槽口設計,有效降低齒槽轉矩脈動。

特斯拉、上汽新能源、雪佛蘭Volt、豐田第四代Prius、長城蜂巢、東風嵐圖、保時捷Taycan、大眾ID.4、漢GT、吉利極氪等車型或平臺中都采用了扁銅線定子電機。

扁線電機已經進入大規模量產期,未來隨著技術工藝的進一步成熟,扁線電機的生產成本有望低于傳統圓線電機。

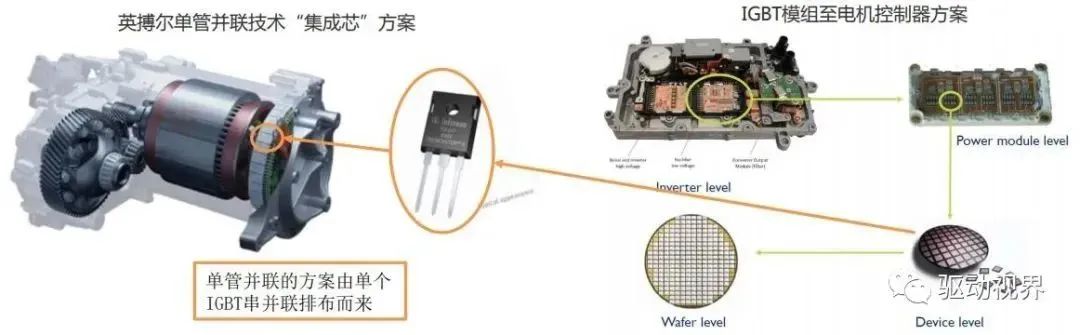

IGBT單管并聯分立式技術

IGBT模塊是由IGBT(絕緣柵雙極型晶體管芯片)與FWD(續流二極管芯片)通過特定的電路橋接封裝而成的模塊化半導體產品;

封裝后的IGBT模塊直接應用于變頻器、UPS不間斷電源等設備上,在軌道交通、智能電網、航空航天、電動汽車與新能源裝備等領域應用極廣。

采用MOSFET以及IGBT單管并聯技術(PEBB電力電子集成技術)的理念制作功率模塊,有利于電機控制器靈活擴容,精準功率匹配,降低成本,保障了產品的可靠性,且具有良好的電磁兼容性。

根據英搏爾公司2021年半年報,其采取單管并聯方案的“集成芯”動力總成其重量、體積、成本均低于目前主流產品20%以上。

同時,在電機控制器向高壓大功率趨勢發展的情況下,第三代功率半導體SiC的應用成為共識,因其導通電阻小,開關速度快的特點,運用單管并聯技術才能發揮其最優特性。

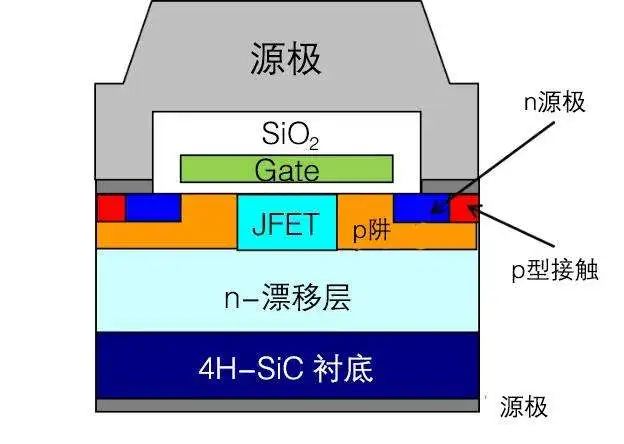

SiC提升電控性能

在新能源汽車電機控制器當中,電力轉換是通過控制IGBT的開關來實現的。IGBT受材料本身的局限,較難工作在200℃以上。

高功率密度的電機控制器需要高效的電力轉換效率和更高的工作溫度,這對功率器件也提出了更高的要求,如:更低的導通損耗、耐高溫、高導熱能力等。

基于SiC單晶材料的功率器件,具有高頻率、效率、小體積等優點(比IGBT功率器件小70-80%),已經在特斯拉 Model 3 車型中得到了應用。

SiC半導體控制器能使新能源汽車實現更長的續航里程、更短的充電時間、更高的電池電壓。

與二代硅基IGBT相比,半導體SiC 750V時能效增加8-12%,總損耗減少約1/7,模塊體積僅為IGBT的1/5左右,開關頻率為IGBT的5-10倍。

03

電驅動總成技術發展趨勢

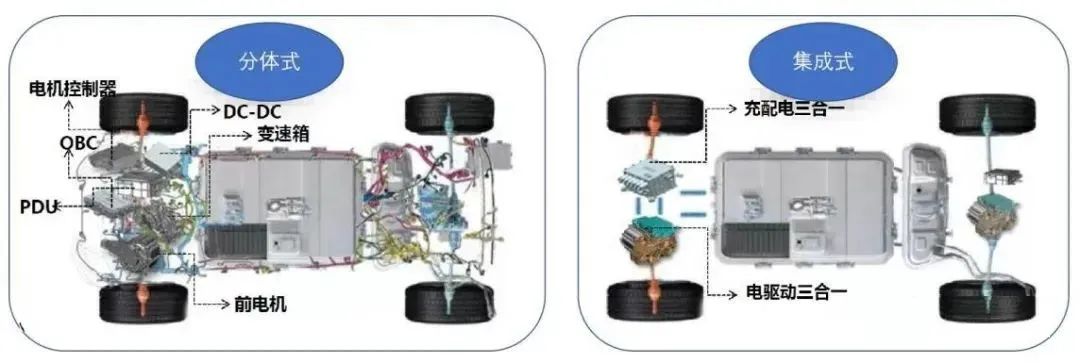

系統集成化

系統集成化為確定性趨勢,是技術發展和成本壓力下的選擇。

電驅動系統集成化是未來確定性的趨勢,同時集成化產品也增加了行業的進入壁壘,技術層面,集成化程度更高的產品優勢包括:

機械方面殼體、軸等部件上能夠做到集成化,這樣減少了使用零件的個數與部件的重量,節省了成本;

電氣方面大三電集成能夠減少控制器與電機相連三相線的長度,效率提升的同時也節省了線束成本,密閉的殼體空間內使電磁兼容方面的性能也能夠提升;小三電方面共電路板設計也能夠降低成本和產品體積。

系統層面,集成產品由一家來供應也可在最初始階段就進行優化設計達到系統的成本最優,節省成本的同時也節省空間,在整車裝配更迅速快捷。

商務層面,供應商集成化的產品增大了系統的復雜度,客戶的粘度也更高;主機廠減少了集成工作,對供應商更好管理,且集成產品價格更具優勢。

2018年,分體式90kw電驅動系統電機、電控、減速箱、高壓連接線束總價在11000元左右;

2020年,集成式90KW電驅動系統平均產品價格已經降到了7500元左右,降幅超過30%,同時體積和重量也下降明顯。

多合一將逐漸代替三合一

隨著電驅動產品集成化的進一步提升,除電機、電機控制器、減速器之外,高壓分線盒、DC/DC、充電機OBC等零部件也可能集成進去,形成功能更全的多合一動力總成系統。華為等廠商都已經發布了N合一的大集成系統。

但我們認為,從分體部件到三合一成為主流,再從三合一到N合一產品會有一定過程。

主要在于:

部件增多,集成難度增加,進而帶來質量風險更大,對供應商的能力要求也更高。

N合一產品也更為核心,若主機廠自身不能夠集成或掌握集成能力較為擔心被供應商所制約。

充配電與動力系統功能相對有所分別,集成帶來的成本降低相對不那么明顯。