李志軍,王年超,孔朋朋

(北方工業大學 現場總線及自動化重點實驗室,北京 100144)

摘要:針對焊裝生產線的物料管理系統數據管理分散、缺乏物料跟蹤以及信息反饋慢的缺點,應用面向MES的物料配送模型,設計了一種基于SIAMTIC IT的焊裝生產線物料管理MES系統,著重分析了物料跟蹤與配送開發過程、實現方法和運行結果,實現了實時記錄焊裝過程的零部件和產品屬性信息。

關鍵詞:SIMATIC IT;焊裝車間;物料管理

0引言

在機械產品制造過程中,焊裝過程作為最后一道工序,其對產品的質量起著決定性作用。而在復雜產品裝配生產過程中,涉及零部件的種類和數量相對較多,只有保證零部件按時成套供應,才能按照生產計劃的要求完成整機產品的裝配[1]。為了滿足產品需求的不斷變化,必須保證焊裝產品具有成本低、質量高且交貨期短的特點,而目前汽車消音器焊裝過程中物料管理方面存在諸多問題,比如物料清單更改多、物料管理分散、物料供貨不及時、在制品跟蹤不到位和焊裝產品配套困難等,使得廠家難以按時、按質、低成本交付產品[2]。因此,為了能夠提高企業市場競爭力,必須加強企業內部物料管理、完善物料配送過程。

1MES功能模型

制造執行系統(Manufacture Execute System,MES)是美國管理界于20世紀90年代提出的概念。MES的主要作用是一方面執行計劃層制定的生產計劃、調度指令;另一方面采集生產運行數據、集成原料和產品的存儲數據、集成設備狀態信息,并將這些信息進行合并、匯總、分析等綜合處理,為生產計劃和排產提供依據,同時也為ERP提供了及時、可靠、準確的生產經營參考信息,實現了信息的全面共享,從而使企業的管理者可以根據這些數據進行及時、準確的決策。

MES作為ERP/MES/PCS 3層結構的中間層,其充當了ERP和PCS兩層之間的的橋梁,同時MES是面向車間級的信息管理系統,它不僅能夠為操作人員和管理人員提供計劃的執行和跟蹤信息,還能提供所有資源、設備、物料、客戶需求等信息。

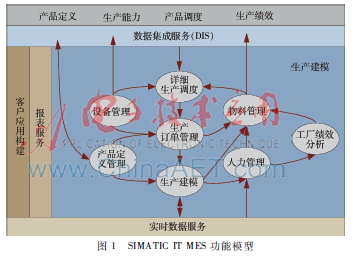

目前焊裝過程物料管理方面存在諸多問題,因此,焊裝過程中的物料管理系統尤為重要。SIAMTIC IT物料管理子系統對物料從需求分析到原材料配送、跟蹤、成品庫存管理、報表生成進行了全面、準確、系統的管理。SIMATIC IT功能模型如圖1所示。

MES功能模型不僅提供了物料管理的功能,還提供了大量的其他模塊的管理,物料管理通過與其他模塊的合作能夠更好地實現車間管理。

2物料管理系統軟硬件設計

2.1系統設計原則

本系統的設計以“先進、經濟、實用、可靠”為原則。

本系統分為若干功能模塊,這些功能模塊結合工廠的實際需求和生產線的硬件特點進行開發,均采用模塊化設計;在滿足系統功能和性能要求的前提下,經濟實用是硬道理,在硬件配置方面盡量利用企業原有的自動化設備,在原有設備的基礎上添加一些硬件模塊即可滿足需求,從圖1SIMATIC IT MES功能模型

而最大程度降低系統開發成本。本系統不僅適用于新生產線,還適用于對老生產線升級生產管理系統,實用性是系統首先要考慮的問題。本系統在設計時充分考慮到廠房的需求和大部分生產線硬件系統的組成特點[3]。

2.2系統整體方案及架構

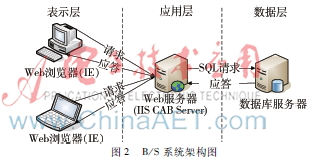

該系統的網絡結構采用B/S以及B/S混合網絡構架,系統網絡中有一臺中心服務器CAB Server——客戶應用構建服務器。其主要工作是提供圖形用戶界面。它可以從不同數據源收集數據,在顯示以前,還可以完成數據處理和數據統計工作,管理人員能夠直觀地對生產現場進行監控和管理。

采用B/S模式不但維護和升級方式簡單,還可以降低成本和選擇不同的操作系統來運行服務端。B/S 3層架構如圖2所示。

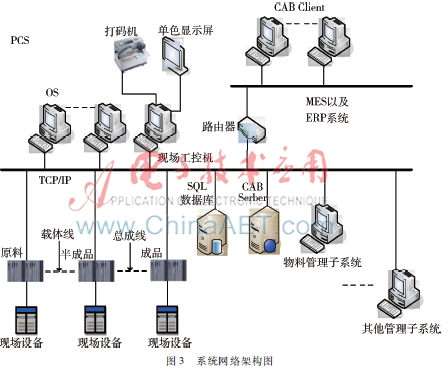

系統硬件架構可以分為3層。底層是數據采集層,主要由PLC、掃碼機、HMI、單點顯示屏等設備通過多站點的Profibus總線采集現場生產加工數據。中間層是數據存儲層,系統使用Microsoft SQL Server 2008數據庫對采集的數據進行存儲。上層數據監測控制層是通過MES的各個功能模塊對生產過程數據進行分析、監測并根據現場反饋信息重新下達生產指令,形成生產監控閉環控制系統[4]。網絡架構圖如圖3所示。

2.3軟件環境

客戶端可以是任意的裝有瀏覽器的可以聯網的機器,系統不作考慮,只要穩定性、安全性等性能基本上能滿足要求就可以。而服務端出于性能、安全性以及SIMATIC IT版本的考慮,需要使用Windows Server 2008操作系統,數據庫采用SQL Server 2008。

3物料管理系統

3.1系統需求

物料管理系統根據系統總體設計可以總結出MES下物料管理系統所需要滿足的功能,包括物料基礎數據管理、物料需求管理、物料跟蹤管理等。由于篇幅原因,這里只對物料配送跟蹤作出說明。

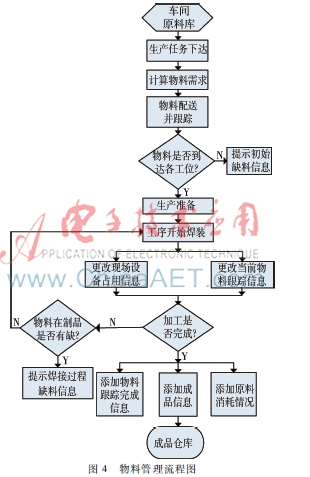

基于MES物料配送流程分為初次備料與過程送料兩個階段。在初次備料階段,車間倉庫計劃任務執行開始的提前期內就要對將要執行的任務進行物料配送準備,倉庫物料管理人員首先根據當日生產計劃信息、產品BOM信息等得到物料需求計劃,得到初步的物料配送方案;在計劃任務執行的過程中,進入到過程送料階段,生產人員通過物料管理系統向車間倉庫發出補料請求,物料配送人員根據物料提醒進行過程物料的配送[5]。

3.2物料管理跟蹤及追溯

根據系統需求建立圖4所示的跟蹤流程圖。車間倉庫是活動圖的起點也是活動圖的終點,活動圖從車間原料庫開始。根據生產車間調度下達生產訂單,同時物料管理系統根據調度下達的生產訂單計算物料需求并向倉庫發出物料請求。當倉庫接收到生產線物料請求后進行物料配送,此時系統進行物料跟蹤并通過現場監測物料是否到達各個工位,如果沒有到達則大屏幕提醒初始缺料信息,如果物料已經配送到各個工位則執行下一步,生產設備準備開始焊裝。焊裝過程中更改現場設備占用信息和當前物料跟蹤信息,根據生產任務判斷加工是否完成,如果沒有完成,則查詢焊裝過程中是否缺料,不缺則繼續焊裝,否則大屏幕提醒焊裝過程缺料信息。加工完成,添加物料跟蹤完成信息、成品信息、原料消耗情況[67]。

在所有生產結束以后,如果發現成品有缺陷,則可以對現場使用的物料進行追溯,以查明出現問題的物料是哪一個,甚至是哪一批,通過追溯可以做出相應的對策,完善生產管理,提高產品的質量,從而達到甚至超過產品的質量需求。物料管理在整個生產管理系統中至關重要。

4應用實現

在以上需求以及技術的基礎上,使用SIAMTIC IT作為開發軟件,設計并開發了基于MES的焊裝車間物料管理系統。MES上層管理系統采用的是瀏覽器/服務器(Browser/Server,B/S)網絡架構模式,以Visual Studio 2008作為開發環境,SQL Server 2008作為數據庫。

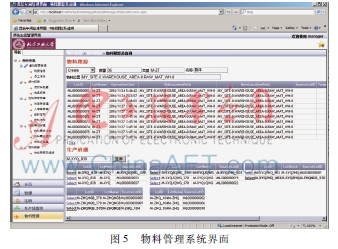

物料追蹤不僅可以對同一批次的物料進行跟蹤,甚至可以對某一件物料進行跟蹤。物料何時入庫、何時出庫以及物料所在位置、狀態全部能夠跟蹤查看。生產過程物料跟蹤及回溯界面如圖5所示。

5結論

MES為實現敏捷化生產制造提供了先進的信息處理平臺,是實現車間生產敏捷化的基本技術手段。本文對物料管理進行需求分析,對物料管理系統應具有的基本模塊進行了設計,并在SIMATIC IT的基礎上運用了此系統。通過企業內部的網絡和現場總線技術可以構建其他的管理系統,具有一定的擴展性,為以后整個車間級的監控智能化、信息集成化打下了堅實的基礎。系統將在以后的實踐中不斷完善,提高分析和處理的各種能力,使各方面的管理都能達到最佳。

參考文獻

[1] 徐建萍,郭鋼. 基于工藝流程的物料配送 BOM 模型[J].重慶大學學報( 自然科學版) ,2005,28(6):1921.

[2] 楊宏才. 工裝MES物料管理系統總體設計[J]. 知識經濟, 2010(3):111112.

[3] 劉志強. 基于WinCC的焊裝生產線監控與管理系統設計[D]. 北京:北方工業大學, 2014.

[4] 王琳, 梁平, 劉明周,等. 基于MES的可視化生產監測與控制平臺設計[J]. 合肥工業大學學報(自然科學版),2013,36(11):13041308.

[5] 孫莉. 基于MES水泥物料管理系統的設計[J]. 山東師范大學學報(自然科學版), 2014,29(2):3540.

[6] 王愛民. 制造執行系統(MES)實現原理與技術[M]. 北京:北京理工大學出版社, 2014.

[7] 王立爍,張興波.基于Wonderware平臺的自定義歷史數據庫的設計與實現[J].微型機與應用,2015,34(17):9698.