摘 要: 采用具有電細分的步進電機" title="步進電機">步進電機驅動技術可實現(xiàn)精密控制系統(tǒng)中高精度的位移。基于單片機的直流電壓控制的電細分驅動" title="細分驅動">細分驅動技術,避免了繞組互感帶來的誤差,提高了細分精度。實驗表明,當采用精密絲桿機構、螺距為1mm、步進電機步距角為1.8°、實現(xiàn)128細分時,可調整組件每步位置移動為0.04μm,最大誤差為15%,均方誤差為3.9%。

關鍵詞: 步進電機 直流電壓控制 細分

在許多精密控制系統(tǒng)中需要有較高的位移精度。為實現(xiàn)高精度的位移與調整,常采用具有電細分的步進電機驅動技術。步進電機具有控制簡單、無積累誤差等優(yōu)點。通常步進電機的電細分驅動有斬波恒流" title="恒流">恒流驅動與脈沖寬度調制" title="脈沖寬度調制">脈沖寬度調制驅動等方法[1~2]。而采用單片機直流電壓控制的電細分驅動方法,則具有線路簡單、細分精度高的特點[3]。

1 電細分驅動的原理

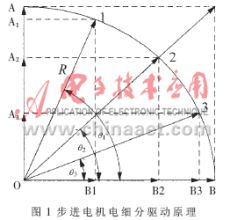

步進電機的電細分驅動是通過對電機勵磁繞組電流進行控制,使步進電機定子的合成磁場成為按細分步距旋轉的磁場,從而帶動轉子轉動實現(xiàn)的。當兩相相鄰繞組同時通以不同大小的電流時,各相產生的轉矩之和為零的位置為新的平衡位置,這樣就實現(xiàn)了細分。圖1所示的是步進電機電細分驅動的原理。如果將A相通電時磁場方向定義為起始位“0”,從A相通電變?yōu)锽相通電磁場方向旋轉了90°,這是步進電機整步運行情況。如果A相、B相同時通電且通電電流相同,合成矢量方向為圖中2所示方向,這是步進電機半步運行的情況。若以A相或B相單獨通電時產生的磁場大小為半徑(以R表示)畫四分之一圓(如圖2所示),即可算出位置“1”時的兩分量A1=Rsinθ1,B1=Rcosθ1,同理可以算出A2=Rsinθ2,B2=Rcosθ2;A3=Rsinθ3,B3=Rcosθ3。由于步進電機的運行依賴于電機內部定子繞組產生的磁場,而磁場的大小又依賴于線圈繞組中電流I的大小,步進電機的定子繞組在加載直流電壓的情況下,可以近似為阻性負載,所以可以采用調整加載在定子繞組兩端的直流電壓來控制定子繞組中電流的方法,從而實現(xiàn)步進電機按細分后的步距角轉動[4]。

2 細分驅動控制電路

細分驅動控制技術是步進電機實現(xiàn)細分運行的關鍵。常用的細分驅動有斬波恒流驅動和脈沖寬度調制驅動等方法。斬波恒流驅動能大大提高了高頻響應,消除了電機能量過剩引起的共振現(xiàn)象,但斬波恒流驅動的采樣信號來自反饋電流,放大電路的諧振會給控制環(huán)帶來噪聲,引起較大的誤差。

脈沖寬度調制驅動能抑制諧波,減少諧波損耗。如果采用脈沖寬度調制進行細分,電機繞組始終處于通斷狀態(tài),通斷的頻率與調制電壓的頻率一致。當某一相通電流時,與之相鄰的相便會產生感應電壓,感應電壓的大小與調制電壓的頻率等參數(shù)有關,這樣就疊加了一個附加磁場,嚴重影響了細分精度。

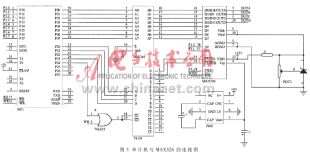

采用基于單片機的直流電壓驅動控制步進電機的方法,能較好地克服上述缺陷。該細分控制器由單片機、D/A" title="D/A">D/A轉換器、電平轉換器、功率放大電路等部分組成,其硬件系統(tǒng)原理框圖如圖2所示。

由單片機輸出的數(shù)字細分控制信號通過 D/A轉換器轉換為階梯波,經電平轉換后,由功率放大電路輸出,控制步進電機的相電壓,實現(xiàn)細分驅動。由于輸出的是恒定電壓,從而避免了脈沖寬度調制驅動帶來的感應電壓對細分的影響。另外,因為選用了高精度的D/A轉換器,加在繞組兩端的電壓值與理論值誤差很小。D/A轉換器的分辨率影響細分數(shù),為提高細分數(shù),選用了12位D/A轉換器MAX526,它具有四個獨立的D/A轉換通道,享有獨立的參考電壓,其分辨率為:

根據(jù)電機的特性及電機繞組中電流的額定值確定vref的值。圖3為單片機與MAX526的連接圖。功率驅動電路使用可編程集成穩(wěn)壓器,其電壓調整范圍大,外圍電路簡單,輸出功率大。驅動電路的合理、可靠保證了電機的負載能力和運行平穩(wěn)。

3 控制軟件

控制軟件采用模塊化設計方案,為了保證系統(tǒng)運行的速度,較為復雜的數(shù)據(jù)處理采用了查表方式,以節(jié)省CPU的運行時間;同時為了提高整個系統(tǒng)的可靠性和抗干擾能力,軟件設計中融入了相應的抗干擾措施,如重復刷新技術、抗查詢死循環(huán)措施等,以提高系統(tǒng)的整體性能。圖4為步進電機細分運行的程序流程圖。

4 細分步距角的測量與實測數(shù)據(jù)

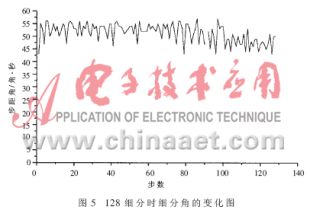

為了進一步了解細分精度,對細分步距角進行了測量。這里采用光學自準方法對電機的角位移進行測量,測試儀器使用自準直儀和高精度數(shù)顯轉臺等設備。圖5為實現(xiàn)128細分時一個整步步距內細分角的變化圖(以42BYGH型兩相四拍為例,整步步距為1.8°)。

從實測數(shù)據(jù)分析可知,實現(xiàn)128細分時,最大誤差達15%,均方誤差為3.9%。這是由于測量帶來的誤差,電源電壓的波動,電流諧波對繞組電感的影響,齒槽、鐵心材料、邊界條件等因素的存在,導致氣隙磁場偏離預期位置引起的。

采用基于單片機控制直流電壓驅動的細分方法,可實現(xiàn)128微步驅動(步進電機整步距角為1.8°),最大誤差為15%,均方誤差為3.9%。而采用脈沖寬度調制驅動的方法,經實際測試,對額定電壓為12V的步進電機,當調制頻率為1kHz時,其感應電壓的最大值達到2V,細分誤差達200%。當調制頻率降低時,雖然感應電壓變小,但電機出現(xiàn)振動。另外,采用斬波恒流驅動的電細分方法,誤差也在30%~40%。而采用本文介紹的直流電壓驅動細分方法,其誤差明顯小于另外兩種驅動方法。

采用精密絲桿機構,螺距為1mm,步進電機步距角為1.8°,可實現(xiàn)調整組件每步位移為0.04μm。這樣高精度的位移能滿足許多精密控制系統(tǒng)的需求。如選用精度更高的D/A轉換器,則可進一步提高細分數(shù)。目前已將這種電細分驅動技術成功地運用在同步輻射三維調整滑臺的控制系統(tǒng)中。

參考文獻

1 張志利.步進電機超高分辨率細分控制函數(shù)發(fā)生器的設計與實現(xiàn)[J].微特電機,2001(1)

2 楊紅紅,張 琛,陳愛國.步進電機恒力矩細分驅動電路的實現(xiàn)[J].電子技術,2000(3)

3 晉兆瓊,夏超英,張 建. 基于單片機的步進電機細分驅動的實現(xiàn)[J].電氣自動化,2000(6)

4 韓光鮮,王宗培,程 智.里見博文.混合式步進電機非線性仿真模型的精確化[J].中國電機工程學報,2002(5)